Al het andere

Gebouwen

(zelfbouw)

Introductie

Infrastructuur

Modules

(bouwvoortgang)

Materieel

Zelfbouw van railinfratructuur in Waelstede

Waarom zelfbouw van tramrails

Alle tramrails in Waelstede is zelfbouw. De tram in Waelstede rijdt op meterspoor (12mm, HOm); het industriële aanbod beperkt zich dan tot bv. Bemo, Peco of Tillig, maar dit materiaal is niet overal verkrijgbaar. Deze merken richten zich met hun railgeometrie bovendien op voorbeelden uit interlokale smalspoorwegen en hoofdspoorwegen. Fabrikanten van echte tramrails leiden een noodleidend en kort bestaan, zoals bijvoorbeeld Hartel, Kiss en Hof. Sewdtram is nog actief, maar levert bouwpakketten, waarbij toch het één en ander zelf gedaan moet worden. Daarnaast weet Luna (productie door Tillig) zich te handhaven met tramrails, waarbij voor verschillende 'inlegsels' gekozen kan worden, zoals asfalt, straatstenen of gras. Ook bij deze fabrikanten is men gebonden aan de door de fabrikant gekozen geometrie en boogstralen.

Tramsporen volgen het stratenplan in de stad en dat vergt maatoplossingen en flexibiliteit in het bouwen. Waelstede wordt gebouwd op zes modules van 61 * 122 cm. Hierop dient op aannemelijke wijze een gemeentelijk tramnet uitgebeeld te worden, met een aantal vastgestelde thema' s. De eerste schetsontwerpen maakten al spoedig duidelijk dat zelfbouw van rails de enige optie was.

Gekozen is voor een minimum boogstraal van ongeveer 24 cm; bij het binnenste spoor van een dubbelsporige boog kan het iets minder zijn. Geen probleem, want op de beide schaduwstations heeft de binnenboog een straal van 21 cm en daar blijken alle trams in Waelstede mee door de bocht te kunnen.

De sporen liggen bij dubbelspoor hart-op-hart 40 mm uit elkaar, ook in de bogen. Daarin kunnen zelfs brede ROCO 8-assers elkaar tegenkomen, mits er geen bovenleidingmasten tussen de sporen in staan.

Aan de slag met de tramrails

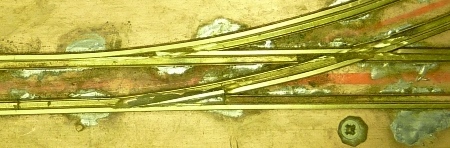

Het benodigde gereedschap is op onderstaande foto te zien:

Bovenaan het plankje waarop de printplaat tijdens het werk bevestigd wordt en de flexibele slang met slijpschijfje. Van links naar rechts op de grote plank: diverse kleine vijltjes, voorgezaagde 'dwarsliggers', een onbewerkte printplaat met daarop de kartonnen mallen voor de binnen- en buitenboog, een TT draaistelletje voor proefrijden tijdens de bouw en de aluminium spoormaat. Dan het Roco-zaagje, de railknipper (oranje), spitsbektangetje (rood), rondbuigtangetje (blauw) en zijknipper (groen). De soldeerspullen ontbreken; de gebruikte soldeerbouten hebben 40W en 100 W.

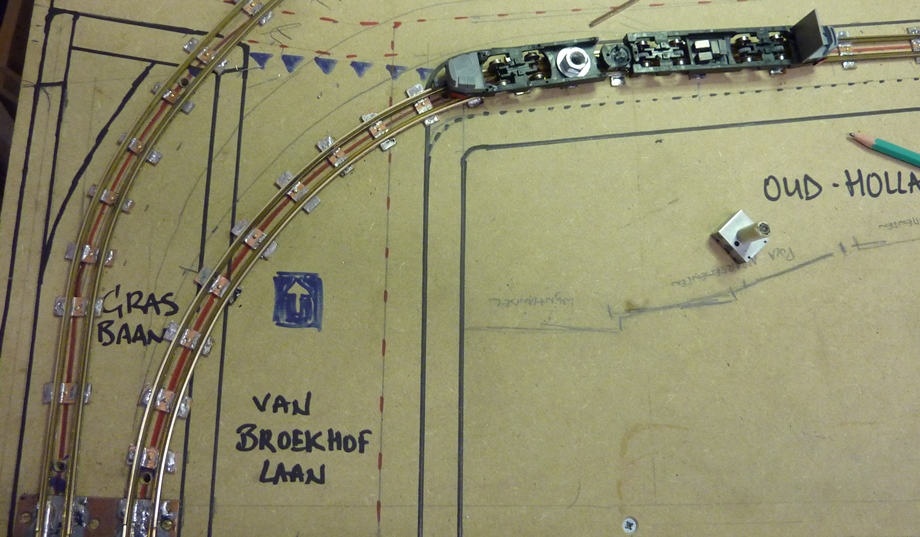

Allereerst wordt de loop van de trambaan op de module afgetekend. Hierbij wordt een mal, gezaagd uit triplex, met een boogstraal van 24 cm gebruikt. Dit is de miimale boogstraal bestemd voor de binnenbogen in geval van dubbelspoor. De buitenboog wordt daarna afgetekend met een hart op hart afstand van 40 mm; dit is voldoende voor de meeste modeltrams; zelfs de brede ROCO wagens kunnen elkaar in de bogen passeren, mits er geen bovenleidingpalen tussen de sporen staan.

Vervolgens worden de 'biels' van ca 1 * 2.5 cm op de printplaat afgetekend, de bevestigingsgaatjes geboord en daarna uitgezaagd. De 'biels' worden met een messing spijkertje op op het uitgetekende traject gespijkerd; op rechte stukken is de afstand tussen de 'biels' 5 cm, maar in bogen wordt dit verminderd tot maximaal 3 cm, om de juiste spoorwijdte te kunnen blijven garanderen. Tevens zijn in Waelstede ook de 5 mm gaten voor de Hall sensors voor de terugmelding geboord, want die plekken zijn nog goed bereikbaar.

Dit wordt ook hobby genoemd, maar het lijkt wel heel erg veel op werken....

Vastgepijkerd op het (rode) tramtraject.

De tramrails op Waelstede bestaat uit railprofielen: flexibele messing Roco-rails met een hoogte van 2.5 mm uit een vorig modelbouwleven.

In Waelstede wordt eerst de binnenboog vastgesoldeerd, waarna de buitenboog volgt met behulp van het railmalletje. Het is zaak de railstaven eerst vrij nauwkeurig voor te buigen, zodat er vrijwel geen spanning meer op het materiaal staat. Wanneer de tramsporen goed liggen, wordt er handmatig proefgereden. In Waelstede zijn hiervoor (toevallig) aanwezig: een Halling Vario-chassis zonder motor en de bodemplaat van een dummy Halling Flexity Classic MGT K. Zodra de railbouw afgesloten is, verdwijnt het Vario-chassis onder een bijwagen en gaat de MGT K eindelijk eens leren lopen.....

De railprofielen worden tijdens het solderen op de juiste afstand gehouden door een aluminium blokje, waarin twee zaagsneden op 12 mm afstand zitten en een houten handvatje om de vingers niet te branden. Bij bogen worden de railprofielen met de hand voorgebogen, waarbij kartonnen mallen dienen voor controle; hiervoor bestaan railbuigapparaten voor veel geld, maar zo gaat het ook. In Waelstede wordt alleen op de bovenleiding gereden; de rails wordt dus niet electrisch gescheiden. De aldus ontstane trambaan wordt op de vrije baan in de stad roestbruin geschilderd, ingestrooid met een zand en worden geweatherd (smeer, olie en remzand) - klaar is Kees!

Het maken van groefrails

Er zijn op Waelstede verschillende methoden gebruikt om groefrails te imiteren.

Op Waelstede deel 1 zijn de linker en middelste methode toegepast,

Groefrails op Waelstede deel 1 is gemaakt door op een afstand van ongeveer 1.3 mm (in Waelstede de dikte van het rondbuigtangetje) van de rails een messing hoekprofiel van 2.5 * 2.5 mm te solderen (linker methode). Als goedkopere oplossing is ook een "I "-profiel van 2.5 * 1 mm gebruikt, maar voor een mooi optisch resultaat moeten deze profielen aan de binnenkant schuin afgevijld worden (middelste methode). De breedte van de groef (minimaal 1,3 mm) is noodzakelijk, omdat anders 2-assige trams met een grote radstand in bogen tegen de contralatten gaan opklimmen. Op Waelstede deel 2 wordt de rechter methode gebruikt. De reden is de beschikbaarheid van het materiaal. De breedte van de groef is op Waelstede deel 1 ca 1,3 mm; op Waelstede deel 2 is de groef breder, 1,8 mm, maar de diepte is minder, wat dan weer mooier is.

Vervolgens kan de trambaan, na het schilderen en weatheren, opgevuld worden met asfalt, klinkers of gras.

Groefrails bij de remise vóór het bestraten. Boven: contrarails van afgeschuinde 1*2.5 'I'-profielen; onder: contrarails van 2.5*2.5 hoekprofielen.

Voor de groefrailsimitatie worden bij Waelstede deel 2 railstaven op z'n kant gebruikt. Ook deze moeten nauwkeurig voorgebogen worden en dat is lastig, omdat de rail steeds de neiging heeft te torderen. Bij het solderen is het gemakkelijk twee klemmetjes te hebben, die de kop van de liggende rail goed in de holte van de staande rail drukt.

Op de foto niet zo goed te zien, maar de groefrails zijn nu klaar en worden getest met het MGT K chassis.

Dus dan nog maar een close up van de verse groefrails.

Evaluatie van de verschillende methodes voor groefrails de slag met de tramrails

Nu Waelstede gereed is, kan de evaluatie voor de verschillende methoden worden gemaakt. De methode met de railstaaf op zijn kant is optisch mooier, ondanks de bredere groef. Bij de ondiepere groef kan het voorkomen dat sommige trams op de spoorflens rijden, wat tot een slechter contact kan leiden. De methode met de rail op zijn kant is af te raden bij het bouwen van wissels en kruisingen. Bij groefrails functioneren de contralatten als strijkregels om de wielen bij de puntstukken de juiste kant op te leiden. Door de bredere groef werkt dit niet voldoende. Achteraf is op sommige plaatsen een extra strijklat van styreen profiel ingelijmd. Gelukkig valt deze roestbruin geschilderd niet op. Bij de methode met "L" en "I" profielen is de diepte van de groef te groot, wat optisch stoort; bij wissels geeft deze methode echter geen problemen in de rijdende dienst.

Wanneer alle voor- en nadelen van te voren bekend zouden zijn geweest, waren de wissels volgens de "I" (gemakkelijker te bewerken dan de "L") methode aangelegd en de trajecten met de railstaaf op zijn kant. .

Het bouwen van wissels en wisselcomplexen

De wissels hebben één wisseltong in de buitenboog, die door Conrad motorische wisselaandrijvingen bediend worden. De wisseltong ligt tussen de rijrail en de contrarail, dus in de groef. Dit heeft als voordeel dat het wissel gewoon in de straat kan worden ingebouwd en kan worden opgevuld met gips of iets dergelijks. Géén gedoe met kartonnen plaatjes tussen de beide bewegende (spoor-)wisseltongen van de 'koop'wissels.

Op Waelstede deel 1 is het eerste wissel gebouwd met Roco railprofielen. Het Vignolaprofiel is echter moeilijker te buigen geeft veel en lastig vijlwerk bij de hartstukken, op plaatsen waar de wisseltong moet aanliggen en waar de contrarail moet aansluiten. Bij alle volgende wissels is daarom ook voor de rijrail het 1*2.5 mm "I"-profiel gebruikt. Dit valt vrijwel niet op, maar is geschilderd en bestraat helemaal niet meer zichtbaar.

Het eerste zelfbouwwissel met Rocoprofielen en contrarails van hoekprofiel.

Driewegwissel van een latere generatie. Bij de linker wissel ontbreekt de wisseltong nog.

Bij Waelstede deel 2 zijn toch weer ROCO railprofielen voor de 'rijrails' in de wissels gebruikt, omdat de trams op een 'echte' railkop toch beter rijden, dan op het 'hoekige' messingprofiel.

Aan de slag met het bouwen van een wissel

Vooraf is het totale lijnenverloop, inclusief de aftakkingen en kruisingen, op de module ingetekend; een enkelvoudige lijn in het hart van het spoor. Voor een te bouwen wissel of kruising wordt een printplaat op maat gezaagd en hierop worden de hartlijnen overgenomen. Met behulp van kartonnen mallen vervolgens de sporen intekenen. Het printplaatje met een aantal schroeven op een handzaam plankje bevestigen; dit gaat het kromtrekken tijdens het solderen tegen. Dezelfde gaten en schroeven dienen later voor bevestiging op de module.

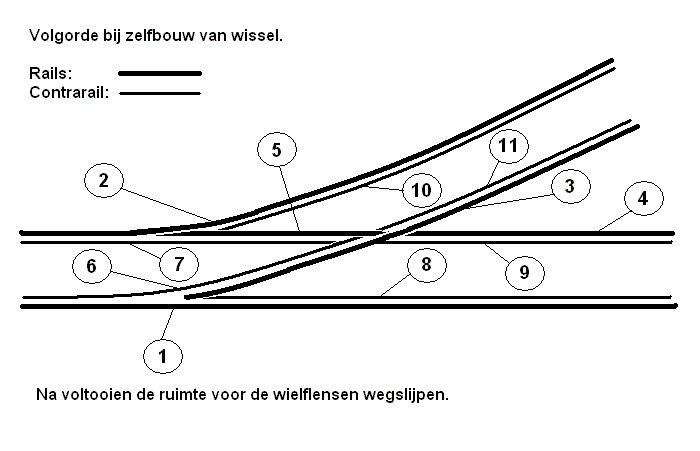

Als eerste de doorgaande buitenrail vastsolderen; steeds ca 1 cm tot de randen van het printplaatje vrijhouden, want daar moeten de aansluitende rails bevestigd worden. Als tweede de afbuigende buitenrail vastzetten; deze zal veelal eerst een stukje recht zijn en daarna overgaan in de boogstraal. Overgangsbogen worden niet toegepast. Als derde de afbuigende parrallelrail solderen vanaf de plaats van de wisseltong over het hartstuk tot 1 cm van de rand van de printplaat. Als vierde de doorgaande parrallelrail bevestigen vanaf het hartstuk. Als vijfde het vervolg van deze rail vanaf het hartstuk tot aan de afbuigende buitenrail. De wissels worden eerst 'dicht' gebouwd, d.w.z. dat alles als één geheel tegen elkaar wordt gesoldeerd. Bij in te straten wissels of kruisingen kunnen nu de contrarails worden gesoldeerd. Nadat de gehele constructie klaar is, worden de openingen voor de wielflensen met een slijpschijfje weggeslepen. Tijdens alle stadia van de bouw de spoorwijdte en gangbaarheid controleren met een bijwagen en/of een draaistel. Trams op draaistellen en twee-assige trams kunnen zich verschillend gedragen op wissels en kruisingen.

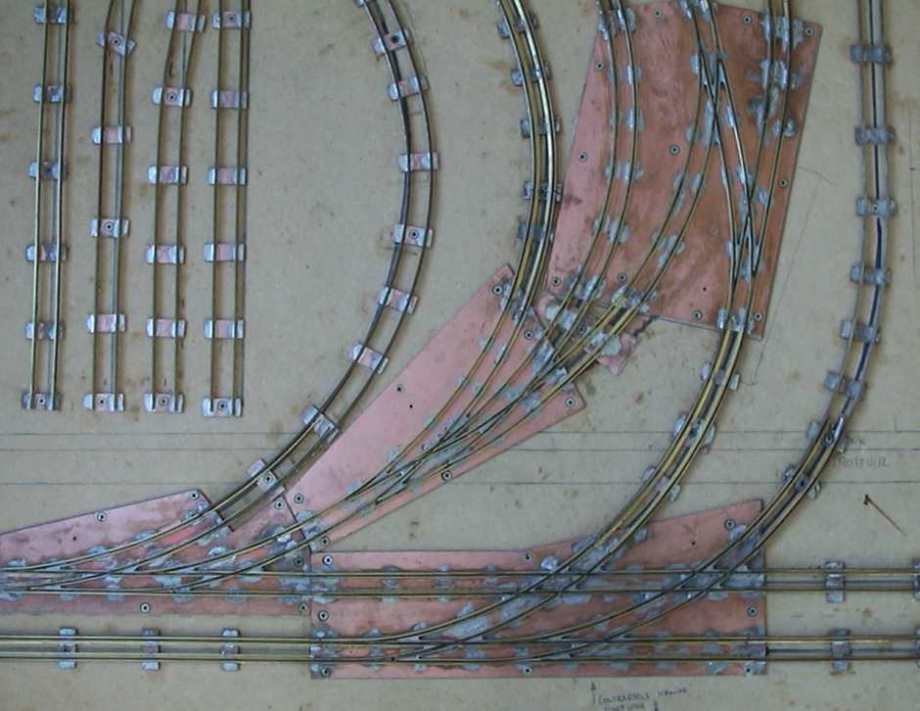

Zelfbouwexperts in Duitsland zweren bij de methode dat eerst de afbuigende rails worden aangelegd en de rechte rails later worden ingepast. Deze methode is toegepast bij het wisselcomplex op Module 3; zie de foto hierboven. Deze methode werd toch als onhandiger ervaren, zodat alle andere wissels weer op de 'eigen' wijze werden aangelegd.

De wisseltong

De wissels, die tegen het puntstuk in worden bereden, hebben één wisseltong in de buitenboog. Wissels, die alleen 'invoegend' worden bereden, hebben geen wisseltong.

Op de foto hieronder heeft het bovenste wissel geen tong, omdat dit wissel alleen van rechts naar links wordt bereden.

Het onderste wissel wordt van links naar rechts bereden en krijgt een wisseltong, hetgeen hierna wordt beschreven.

De buitenste rail van het afbuigende spoor is niet volledig aansluitend aan de rechtdoorgaande rail gebouwd, maar eindigt op ongeveer 'groef' afstand. Vóór het monteren van de contrarails is vlak voor de afbuigende rail een gaatje van 1,5 mm geboord, waarin een messing pijpje van 1,5 mm doorsnede en ongeveer 25 mm lengte is geschoven. Dit pijpje steekt dus een paar mm aan de onderkant uit. Daarna is de contrarail aangebracht. Om de wisseltong gangbaar te kunnen maken, dient later met het slijpschijfje het liggende deel van de contrarail weer te worden weggeslepen. Op de foto is dit al gebeurd en het gaatje met het messing pijpje is weer zichtbaar. De wisseltong doet in afbuigende stand dienst als rijrail en in de rechtdoorgaande stand als contrarail c.q. strijkregel. De wisseltong dient zo lang te worden, dat het wiel op de binnenste rail in afbuigende stand automatisch op het afbuigende spoor gedwongen wordt.

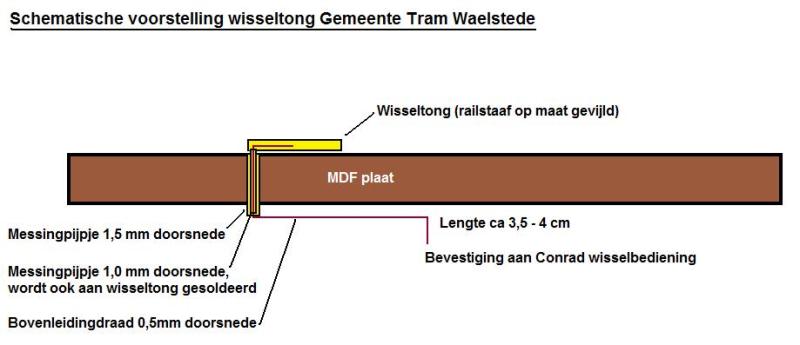

De wisseltongen worden proefondervindelijk op maat gevijld uit een "I" profiel; aan het draaipunt wordt een voldoende lang messing pijpje van 1 mm gesoldeerd, dat door de moduleplaat heen kan steken. Dit pijpje past weer een een groter pijpje, dat in de moduleplaat en de printplaat is vastgezet. Hopelijk spreken, voor verdere vragen, de foto's en de tekening voor zichzelf.

Dan wordt de wisseltong heel iets gebogen. Van een stuk bovenleidingdraad van 0,5 mm wordt een hoekje van 05, - 1,0 cm haaks omgebogen (al naar gelang er ruimte is) en op de wisseltong gesoldeerd. Vervolgens wordt een messing pijpje van 1,0 mm doorsnede over de bovenleidingdraad geschoven en vast gesoldeerd; de lengte moet korter zijn, dan van het pijpje dat al door de grondplaat heen steekt. De draad en het pijpje kunnen nu door het grotere pijpje in het wissel worden gestoken. Nu volgt een proces van afstellen, vijlen, buigen, slijpen, net zo lang tot de tong vrij beweegt, goed aansluit en ook het proeftrammetje probleemloos de beide richtingen kiest. Dan wordt de draad aan de onderzijde haaks omgebogen bij de uitgang van het 1,5 mm pijpje; de wisseltong is nu gefixeerd. De omgebogen draad kan vervolgens aan de Conrad wisselaandrijving worden bevestigd. De uitslag van deze aandrijving is 7 mm en in Waelstede is proefondervindelijk gebleken, dat de stelarm op ongeveer 3,5 - 4 cm afstand van het messingpijpje dient te komen.

Ter verduidelijking een schematische tekening over de constructie van de wisseltong. Het messing pijpje van 1,5 mm is stevig genoeg om door het boorgaatje van 1,5 mm in de printplaat en de MDF plaat geschoven te worden, zonder te vervormen en het zit direct goed klemvast. Het messing pijpje van 1,0 mm past precies in het pijpje van 1,5 mm en fungeert als 'glijlager' en versteviging van de bovenleidingdraad. De bovenleidingdraad past weer precies in het pijpje van 1 mm en wordt hieraan vastgesoldeerd. Het geheel wordt dan aan de wisseltong gesoldeerd.

Het resultaat: op de linker foto het wissel in de stand rechtdoor en op de rechter foto het wissel in de stand afbuigend. Door de wisseltong binnen de contrarails te houden, zoals ook bij de echte trams het geval is, kunnen deze wissels gewoon in het asfalt, het gras of het trottoir gelegd worden.

De wisselsaandrijving van Conrad gemonteerd; rechtsonder de aandrijving is (vaag) de bovenleidingdraad te zien, die uit de mdf plaat komt en haaks omgebogen is. De aandrijving is elektrisch nog niet aangesloten.

Een meegebogen wissel voor schaduwmodule S2

Wat betreft de wissels op deze module: zowel het inrijdwissel, als het uitrijdwissel zijn zodanig gebouwd, dat de trams er probleemloos en zonder ontsporingen in één richting doorheen kunnen rijden en dat het omzetten (bij het inrijdwissel) ook probleemloos gebeurt. De wissels moeten immers werken in een schaduwstation zonder toezicht, dat echter zeer bepalend is voor alle trambewegingen in het zichtbare gedeelte van Waelstede.

De bouw van het aangedreven inrijdwissel: eerst worden de buitenste spoorstaven gesoldeerd; deze geven bij de verdere bouw 'houvast' voor het verloop van de binnenste spoorstaven.

Daarna wordt het afbuigende spoor gesoldeerd, behalve het laatste stuk, dat straks beweegbaar wordt gemaakt. De railstaven moeten redelijk nauwkeurig worden voorgebogen.

Vervolgens komt het 'rechtdoorgaande' spoor aan de beurt, hoewel dit begrip bij een meegebogen wissel een beetje vaag is. Er komt behoorlijk wat vijlwerk aan de railstaven bij kijken.

Het 'rechtdoorgaande' spoor is nu compleet gemaakt; ook dit stukje spoor is maar een één zijde vastgesoldeerd.

De strijkregels zijn aangebracht; deze zorgen er voor dt de wielen bij het puntstuk het juiste spoor kiezen.

Met het slijpschijfje (veiligheidsbril en stofmasker op !!) zijn de groeven voor de wielflenzen bij het puntstuk weggeslepen en zijn ook de wisseltongen losgesneden; deze liggen nu los naast het spoor.

Naast de plek, waar de wisseltongen doorgesneden zijn, zijn twee boorgaatjes te zien. Hierin worden, volgens een eerder beschreven methode, pijpjes van 1 mm doorsnede gestoken. Aan de buitenzijde van de wisseltongen worden stukken bovenleidingdraad van 0,5 mm gesoldeerd en haaks omgebogen, waarna deze door het pijpje worden gestoken. Dit vormt het draaipunt voor de wisseltongen. Wanneer de juiste positie van de wisseltongen bepaald is, kan het gat voor de wisselaandrijving worden geboord.

Aan de onderzijde van de wisseltongen is over een lengte van ongeveer 5 mm de railvoet weggevijld. Hieraan is een messingplaatje van 0,5 mm dikte gesoldeerd met een gat voor de naald van de wisselaandrijving. Mocht deze constructie te stijf zijn voor de wisselaandrijving (en dat is bij de Conrad aandrijving het geval), dan kan aan iedere wisseltong een 'eigen' korter messingstripje voorzien van een gat worden gesoldeerd, hetgeen bij dit wissel uiteindelijk ook gebeurd is.